退火的名詞解釋

退火是一種金屬熱處理工藝,指的是將金屬緩慢加熱到一定溫度,保持足夠時間,然后以適宜速度冷卻。目的是降低硬度,改善切削加工性;消除殘余應力,穩定尺寸,減少變形與裂紋傾向;細化晶粒,調整組織,消除組織缺陷。準確的說,退火是一種對材料的熱處理工藝,包括金屬材料、非金屬材料。而且新材料的退火目的也與傳統金屬退火存在異同。

退火的目的

(1) 降低硬度,改善切削加工性.

(2) 消除殘余應力,穩定尺寸,減少變形與裂紋傾向;

(3) 細化晶粒,調整組織,消除組織缺陷。

(4) 均勻材料組織和成分,改善材料性能或為以后熱處理做組織準備。

在生產中,退火工藝應用很廣泛。根據工件要求退火的目的不同,退火的工藝規范有多種,常用的有完全退火、球化退火、和去應力退火等。

退火的方式

退火的一個最主要工藝參數是最高加熱溫度(退火溫度),大多數合金的退火加熱溫度的選擇是以該合金系的相圖為基礎的,如碳素鋼以鐵碳平衡圖為基礎。各種鋼(包括碳素鋼及合金鋼)的退火溫度,視具體退火目的的不同而在各該鋼種的Ac3以上、Ac1以上或以下的某一溫度。各種非鐵合金的退火溫度則在各該合金的固相線溫度以下、固溶度線溫度以上或以下的某一溫度。

重結晶退火(完全退火)

應用于平衡加熱和冷卻時有固態相變(重結晶)發生的合金。其退火溫度為各該合金的相變溫度區間以上或以內的某一溫度。加熱和冷卻都是緩慢的。合金于加熱和冷卻過程中各發生一次相變重結晶,故稱為重結晶退火,常被簡稱為退火。

這種退火方法,相當普遍地應用于鋼。鋼的重結晶退火工藝是:緩慢加熱到Ac3(亞共析鋼)或Ac1(共析鋼或過共析鋼)以上30~50℃,保持適當時間,然后緩慢冷卻下來。通過加熱過程中發生的珠光體(或者還有先共析的鐵素體或滲碳體)轉變為奧氏體(第一回相變重結晶)以及冷卻過程中發生的與此相反的第二回相變重結晶,形成晶粒較細、片層較厚、組織均勻的珠光體(或者還有先共析鐵素體或滲碳體)。退火溫度在Ac3以上(亞共析鋼)使鋼發生完全的重結晶者,稱為完全退火,退火溫度在Ac1與Ac3之間 (亞共析鋼)或Ac1與Acm之間(過共析鋼),使鋼發生部分的重結晶者,稱為不完全退火。前者主要用于亞共析鋼的鑄件、鍛軋件、焊件,以消除組織缺陷(如魏氏組織、帶狀組織等),使組織變細和變均勻,以提高鋼件的塑性和韌性。后者主要用于中碳和高碳鋼及低合金結構鋼的鍛軋件。此種鍛、軋件若鍛、軋后的冷卻速度較大時,形成的珠光體較細、硬度較高;若停鍛、停軋溫度過低,鋼件中還有大的內應力。此時可用不完全退火代替完全退火,使珠光體發生重結晶,晶粒變細,同時也降低硬度,消除內應力,改善被切削性。此外,退火溫度在Ac1與Acm之間的過共析鋼球化退火,也是不完全退火。

重結晶退火也用于非鐵合金,例如鈦合金于加熱和冷卻時發生同素異構轉變,低溫為 α相(密排六方結構),高溫為 β相(體心立方結構),其中間是“α+β”兩相區,即相變溫度區間。為了得到接近平衡的室溫穩定組織和細化晶粒,也進行重結晶退火,即緩慢加熱到高于相變溫度區間不多的溫度,保溫適當時間,使合金轉變為β相的細小晶粒;然后緩慢冷卻下來,使β相再轉變為α相或α+β兩相的細小晶粒。

不完全退火

不完全退火是將鐵碳合金加熱到Ac1-Ac3之間溫度,達到不完全奧氏體化,隨之緩慢冷卻的退火工藝。

不完全退火主要適用于中、高碳鋼和低合金鋼鍛軋件等,其目的是細化組織和降低硬度,加熱溫度為Ac1+(40-60)℃,保溫后緩慢冷卻。

等溫式

應用于鋼和某些非鐵合金如鈦合金的一種控制冷卻的退火方法。對鋼來說,是緩慢加熱到 Ac3(亞共析鋼)或 Ac1(共析鋼和過共析鋼)以上不多的溫度,保溫一段時間,使鋼奧氏體化,然后迅速移入溫度在A1以下不多的另一爐內,等溫保持直到奧氏體全部轉變為片層狀珠光體(亞共析鋼還有先共析鐵素體;過共析鋼還有先共析滲碳體)為止,最后以任意速度冷卻下來(通常是出爐在空氣中冷卻)。等溫保持的大致溫度范圍在所處理鋼種的等溫轉變圖上A1至珠光體轉變鼻尖溫度這一區間之內(見過冷奧氏體轉變圖);具體溫度和時間,主要根據退火后所要求的硬度來確定。等溫溫度不可過低或過高,過低則退火后硬度偏高;過高則等溫保持時間需要延長。鋼的等溫退火的目的,與重結晶退火基本相同,但工藝操作和所需設備都比較復雜,所以通常主要是應用于過冷奧氏體在珠光體型相變溫度區間轉變相當緩慢的合金鋼。后者若采用重結晶退火方法,往往需要數十小時,很不經濟;采用等溫退火則能大大縮短生產周期,并能使整個工件獲得更為均勻的組織和性能。等溫退火也可在鋼的熱加工的不同階段來用。例如,若讓空冷淬硬性合金鋼由高溫空冷到室溫時,當心部轉變為馬氏體之時,在已發生了馬氏體相變的外層就會出現裂紋;若將該類鋼的熱鋼錠或鋼坯在冷卻過程中放入700℃左右的等溫爐內,保持等溫直到珠光體相變完成后,再出爐空冷,則可免生裂紋。

含β相穩定化元素較高的鈦合金,其β相相當穩定,容易被過冷。過冷的β相,其等溫轉變動力學曲線與鋼的過冷奧氏體等溫轉變圖相似。為了縮短重結晶退火的生產周期并獲得更細、更均勻的組織,亦可采用等溫退火。

均勻化

亦稱擴散退火。應用于鋼及非鐵合金(如錫青銅、硅青銅、白銅、鎂合金等)的鑄錠或鑄件的一種退火方法。將鑄錠或鑄件加熱到各該合金的固相線溫度以下的某一較高溫度,長時間保溫,然后緩慢冷卻下來。均勻化退火是使合金中的元素發生固態擴散,來減輕化學成分不均勻性(偏析),主要是減輕晶粒尺度內的化學成分不均勻性(晶內偏析或稱枝晶偏析)。均勻化退火溫度所以如此之高,是為了加快合金元素擴散,盡可能縮短保溫時間。合金鋼的均勻化退火溫度遠高于Ac3,通常是1050~1200℃。非鐵合金錠進行均勻化退火的溫度一般是“0.95×固相線溫度(K)”,均勻化退火因加熱溫度高,保溫時間長,所以熱能消耗量大。

球化

只應用于鋼的一種退火方法。將鋼加熱到稍低于或稍高于Ac1的溫度或者使溫度在A1上下周期變化,然后緩冷下來。目的在于使珠光體內的片狀滲碳體以及先共析滲碳體都變為球粒狀,均勻分布于鐵素體基體中(這種組織稱為球化珠光體)。具有這種組織的中碳鋼和高碳鋼硬度低、被切削性好、冷形變能力大。對工具鋼來說,這種組織是淬火前最好的原始組織。

去應力式

去應力退火是將工件加熱到Ac1以下的適當溫度(非合金鋼在500~600℃),保溫后隨爐冷卻的熱處理工藝稱為去應力退火。去應力加熱溫度低,在退火過程中無組織轉變,主要適用于毛坯件及經過切削加工的零件,目的是為了消除毛坯和零件中的殘余應力,穩定工件尺寸及形狀,減少零件在切削加工和使用過程中的形變和裂紋傾向。

退火的工藝

球化退火的具體工藝

具體有:

① 普通(緩冷)球化退火,緩冷適用于多數鋼種,尤其是裝爐量大時,操作比較方便,但生產周期長;

② 等溫球化退火,適用于多數鋼種,特別是難于球化的鋼以及球化質量要求高的鋼(如滾動軸承鋼);其生產周期比普通球化退火短,不過需要有能夠控制共析轉變前冷卻速率的爐子;

③ 周期球化退火,適用于原始組織為片層狀珠光體組織的鋼,其生產周期也比普通球化退火短,不過在設備裝爐量大的條件下,很難按控制要求改變溫度,故在生產中未廣泛采用;

④ 低溫球化退火,適用于經過冷形變加工的鋼以及淬火硬化過的鋼(后者通常稱為高溫軟化回火);

⑤ 形變球化退火,形變加工對球化有加速作用,將形變加工與球化結合起來,可縮短球化時間。它適用于冷、熱形變成形的鋼件和鋼材(如帶材)(圖4e是在Acm或Ac3與Ac1之間進行短時間、大形變量的熱形變加工者;圖4f是在常溫先予以形變加工者;圖4g是利用鍛造余熱進行球化者)。

再結晶退火工藝

應用于經過冷變形加工的金屬及合金的一種退火方法。目的為使金屬內部組織變為細小的等軸晶粒,消除形變硬化,恢復金屬或合金的塑性和形變能力(回復和再結晶)。若欲保持金屬或合金表面光亮,則可在可控氣氛的爐中或真空爐中進行再結晶退火。

去除應力退火 鑄、鍛、焊件在冷卻時由于各部位冷卻速度不同而產生內應力,金屬及合金在冷變形加工中以及工件在切削加工過程中也產生內應力。若內應力較大而未及時予以去除,常導致工件變形甚至形成裂紋。去除應力退火是將工件緩慢加熱到較低溫度(例如,灰口鑄鐵是500~550℃,鋼是500~650℃),保溫一段時間,使金屬內部發生弛豫,然后緩冷下來。應該指出,去除應力退火并不能將內應力完全去除,而只是部分去除,從而消除它的有害作用。

還有一些專用退火方法,如不銹耐酸鋼穩定化退火;軟磁合金磁場退火;硅鋼片氫氣退火;可鍛鑄鐵可鍛化退火等。

將工件加熱到預定溫度,保溫一定的時間后緩慢冷卻的金屬熱處理工藝。

退火的目的在于:

① 改善或消除鋼鐵在鑄造、鍛壓、軋制和焊接過程中所造成的各種組織缺陷以及殘余應力,防止工件變形、開裂。

② 軟化工件以便進行切削加工。

③ 細化晶粒,改善組織以提高工件的機械性能。

④ 為最終熱處理(淬火、回火)作好組織準備。

常用的退火工藝

① 完全退火。用以細化中、低碳鋼經鑄造、鍛壓和焊接后出現的力學性能不佳的粗大過熱組織。將工件加熱到鐵素體全部轉變為奧氏體的溫度以上30~50℃,保溫一段時間,然后隨爐緩慢冷卻,在冷卻過程中奧氏體再次發生轉變,即可使鋼的組織變細。

② 球化退火。用以降低工具鋼和軸承鋼鍛壓后的偏高硬度。將工件加熱到鋼開始形成奧氏體的溫度以上20~40℃,保溫后緩慢冷卻,在冷卻過程中珠光體中的片層狀滲碳體變為球狀,從而降低了硬度。

③ 等溫退火。用以降低某些鎳、鉻含量較高的合金結構鋼的高硬度,以進行切削加工。一般先以較快速度冷卻到奧氏體最不穩定的溫度,保溫適當時間,奧氏體轉變為托氏體或索氏體,硬度即可降低。

④ 再結晶退火。用以消除金屬線材、薄板在冷拔、冷軋過程中的硬化現象(硬度升高、塑性下降)。加熱溫度一般為鋼開始形成奧氏體的溫度以下50~150℃ ,只有這樣才能消除加工硬化效應使金屬軟化。

⑤ 石墨化退火。用以使含有大量滲碳體的鑄鐵變成塑性良好的可鍛鑄鐵。工藝操作是將鑄件加熱到950℃左右 ,保溫一定時間后適當冷卻 ,使滲碳體分解形成團絮狀石墨。

⑥ 擴散退火。用以使合金鑄件化學成分均勻化,提高其使用性能。方法是在不發生熔化的前提下 ,將鑄件加熱到盡可能高的溫度,并長時間保溫,待合金中各種元素擴散趨于均勻分布后緩冷。

⑦ 去應力退火。用以消除鋼鐵鑄件和焊接件的內應力。對于鋼鐵制品加熱后開始形成奧氏體的溫度以下100~200℃,保溫后在空氣中冷卻,即可消除內應力。

退火 為了消除塑料制品的內應力或控制結晶過程,將制品加熱到適當的溫度并保持一定時間,而后慢慢冷卻的操作。

退火(powerfulne'sing),即DNA由單鏈復性、變成雙鏈組織的進程。原本鏈相同的DNA單鏈經退火后完全復原雙鏈組織的進程,同源DNA之間`DNA和RNA之間,退火后形成雜交分子。

加熱使DNA雙螺旋解開,在一定的條件下,兩條互補的單鏈依靠彼此的堿基配對重新形成雙鏈DNA的過程,亦即復性過程。熱變性的DNA單鏈在緩慢冷卻過程中可以達到很好的退火。退火的兩條單鏈可以來自同一個雙鏈的DNA分子,也可以來自不同的DNA分子。退火是變性的逆轉過程,它受溫度、時間、DNA濃度、DNA順序的復雜性等因素的影 響。如PCR反應中引物與模板DNA的退火,核酸雜交中探針與被檢DNA的退火。

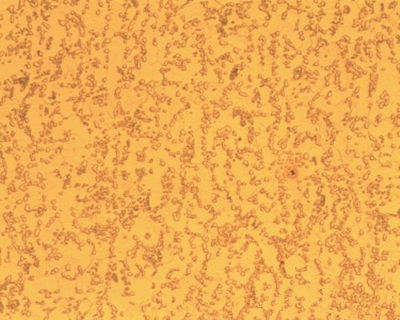

半導體退火

半導體芯片在經過離子注入以后就需要退火。因為往半導體中注入雜質離子時,高能量的入射離子會與半導體晶格上的原子碰撞,使一些晶格原子發生位移,結果造成大量的空位,將使得注入區中的原子排列混亂或者變成為非晶區,所以在離子注入以后必須把半導體放在一定的溫度下進行退火,以恢復晶體的結構和消除缺陷。同時,退火還有激活施主和受主雜質的功能,即把有些處于間隙位置的雜質原子通過退火而讓它們進入替代位置。退火的溫度一般為200~800C,比熱擴散摻雜的溫度要低得多。

蒸發電極金屬退火

蒸發電極金屬以后需要進行退火,使得半導體表面與金屬能夠形成合金,以接觸良好(減小接觸電阻)。這時的退火溫度要選取得稍高于金屬-半導體的共熔點(對于Si-Al合金,為570度)。

如想了解或關注更多金相學相關信息可咨詢我公司客服或直接登錄我們的官方網站查看更多你所需要了解的知識:http://www.astronvaut.cn

勁爆優惠,觸手可得!

|

400-9696-970 |

|

13661910343 |

|

021-20969529 |

|

honc@honc17.com |

|